Фрэнсис турбина: перспективы развития?

2026-01-10

Когда заходит речь о перспективах Фрэнсис турбин, многие сразу думают о гигантских ГЭС и устаревших технологиях. Это, пожалуй, главное заблуждение. На деле, спектр применения и потенциал для модернизации у этой машины куда шире, и будущее видится не в революции, а в эволюции — в адаптации к новым, порой неочевидным условиям. Сразу оговорюсь: я не теоретик, а практик, много лет работал с оборудованием от разных поставщиков, включая китайских, и видел как блестящие проекты, так и откровенные провалы. Давайте разбираться без глянца.

Не только ?большая вода?: где еще живет Фрэнсис

Классика — это, конечно, средние и высоконапорные ГЭС. Но сейчас интереснее смотреть на нишевые применения. Например, накопление энергии. Системы типа Pumped Storage (ГАЭС) — вот где Фрэнсис турбина раскрывается полностью в режиме реверса. Мы участвовали в модернизации одной такой станции под Красноярском: задача была не просто заменить рабочее колесо, а повысить КПД в турбинном и насосном режимах одновременно. Сделали совместно с инженерами из ООО Сычуань ДонгТурбо Электрическая Компания — у них на сайте chinaturbo.ru можно найти кейсы, но наш проект был сложнее типового. Там была своя специфика по кавитации на переходных режимах.

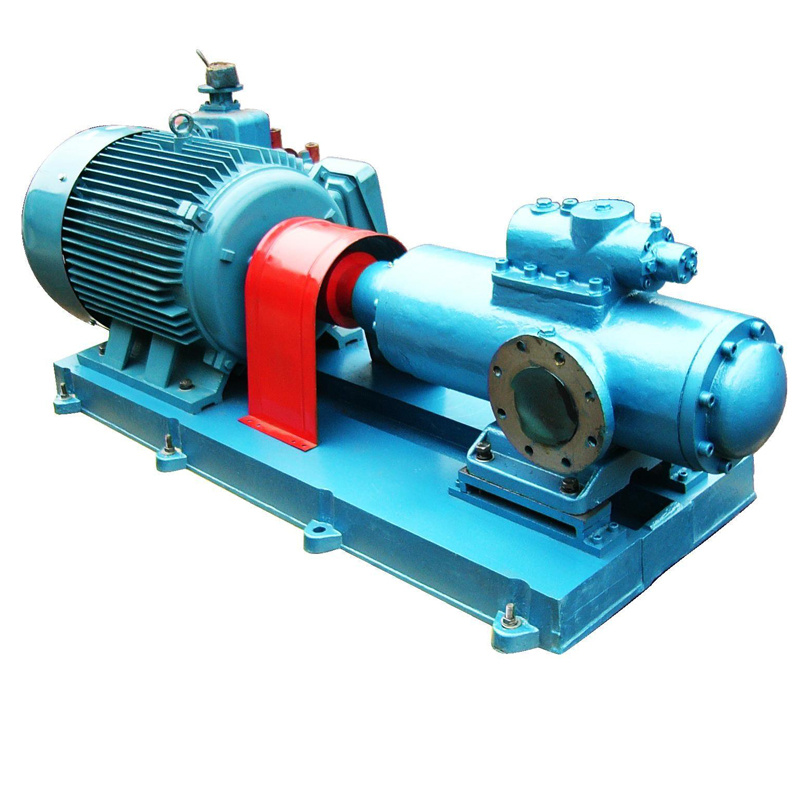

Или другой кейс — малая энергетика на промышленных стоках. Не везде есть огромный напор, но есть постоянный расход сбросной воды на целлюлозно-бумажном комбинате. Там поставили компактную Фрэнсис турбину с горизонтальным валом. Не самое эффективное решение с точки зрения пиковых значений, но зато окупилось за 4 года просто за счет утилизации энергии, которая раньше гасилась на дросселях. ДонгТурбо как раз позиционирует себя как поставщик решений, и в таких нестандартных задачах их подход — предпроектный анализ — бывает полезен. Хотя, честно, их стандартные модели иногда требуют доработки под наши сетевые требования.

А вот перспектива, которая пока больше на бумаге — использование в гибридных системах с ВИЭ. Представьте ветропарк, который в пик генерации не сбрасывает энергию, а качает воду в верхний бьеф, а потом в штиль работает Фрэнсис турбина. Технически реализуемо, но экономика хромает. Мы считали такой проект для одного хозяйства на Алтае — не вышло. Оборудование, монтаж, сложная автоматика… Дорого. Но сама идея жива, ждем удешевления компонентов.

Эволюция вместо революции: куда движется конструкция

Не ждите здесь прорывов вроде новых материалов для лопастей. Прогресс точечный. Основные усилия — в гидродинамике проточной части и в системах управления. Современное CFD-моделирование позволяет оптимизировать форму направляющего аппарата и рабочего колеса под конкретный диапазон напоров, а не под усредненный паспортный режим. Это дает выигрыш в КПД в несколько процентов, что для станции в 100 МВт — огромные деньги.

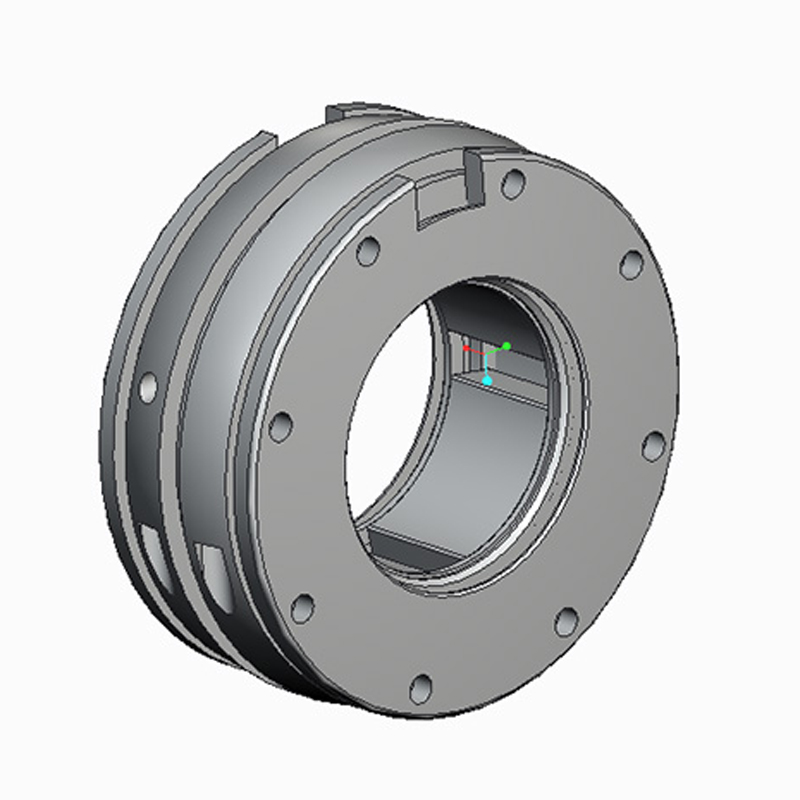

Но моделирование — это полдела. Ключевое — изготовление. Точность литья или механической обработки сложнопрофильных поверхностей лопастей напрямую влияет на кавитационные характеристики. Видел колеса, где разница в массе лопастей достигала 3-4 кг — это брак, который приводит к вибрациям. Сейчас поставщики вроде ДонгТурбо Электрическая используют 5-осевые станки для финишной обработки, что серьезно повышает качество. Их сертификаты ISO и CE — не просто бумажки, на заводе реально есть система контроля на каждой операции. Другое дело, что иногда в погоне за ценой могут предложить вариант с менее стойким покрытием, на это надо смотреть в техзадании.

Еще один тренд — цифровизация. Датчики вибрации, давления, расхода в реальном времени + системы предиктивной аналитики. Это уже не экзотика. Мы внедряли такую систему на одной станции: она не столько предотвратила аварию (хотя и такое было — поймали рост вибрации из-за ослабления крепления крышки турбины), сколько позволила оптимизировать график техобслуживания. Вместо плановых остановок — остановки по фактическому состоянию. Для Фрэнсис турбин, которые часто являются сетеобразующими, это критически важно.

Проблема номер один: износ и ремонтопригодность

В теории все гладко, на практике же основная головная боль — это износ уплотнений, направляющего аппарата и, конечно, кавитационная эрозия на лопатках рабочего колеса. Особенно в регионах с водой, содержащей взвеси. Стандартные решения из нержавеющей стали здесь не всегда спасают.

Помню случай на Кавказе: через два сезона после капремонта с установкой нового колеса (не от ДонгТурбо, а от другого азиатского поставщика) на выходных кромках лопастей появились язвины. Причина — микроскопические песчаные частицы, которые не улавливались фильтрами. Пришлось экстренно останавливать, варить, наплавлять более стойкий сплав. Простой дорого обошелся. Теперь при заказе обязательно оговариваем детальный химический анализ воды и тесты на абразивную стойкость. Некоторые производители, включая упомянутую компанию, предлагают лазерную наплавку особых сплавов в зонах риска — решение дорогое, но на длинной дистанции окупается.

Ремонтопригодность — отдельная песня. Конструкция некоторых современных турбин настолько ?оптимизирована?, что для замены уплотнительных колец нужно демонтировать половину узлов. Это увеличивает время простоя в разы. Старая советская техника в этом плане была проще и грубее. Сейчас при выборе между двумя предложениями я всегда смотрю на схемы разборки-сборки. Если производитель их не дает или они излишне сложны — это красный флаг.

Рынок и конкуренция: кто задает тон

Рынок оборудования для средних и малых ГЭС, где доминирует тип Фрэнсис, сегодня очень конкурентен. Европейские производители (Andritz, Voith) держат высокую планку качества и цены. Российские заводы имеют потенциал, но часто упираются в вопросы кооперации и стоимости комплектующих.

А вот китайские поставщики, такие как ООО Сычуань ДонгТурбо Электрическая Компания, заняли свою нишу. Их сила — в гибкости и способности быстро предложить решение под конкретные параметры (напор, расход, мощность) с хорошим соотношением цена/качество. Не идеально, но надежно для многих задач. Их сайт chinaturbo.ru — это, по сути, каталог с возможностью запроса расчета. Важно понимать, что они часто работают как инжиниринговый центр, проектируя и собирая агрегат из своих и сторонних компонентов (генератор, система управления).

Но есть и подводные камни. Техническая поддержка на месте. Европейцы содержат штат инженеров в регионе, китайцы же чаще присылают комиссию на пуск-наладку, а дальше — удаленно. Это требует от заказчика своей квалифицированной службы. И еще момент — документация. Переводы иногда хромают, чертежи могут быть в метрической системе, но с китайскими стандартами обозначений. К этому надо быть готовым.

Перспектива же видится в гибридизации цепочек поставок. Например, рабочее колесо и система управления — от одного поставщика, генератор и вспомогательное оборудование — от локальных или других проверенных производителей. Это снижает риски и может улучшить экономику проекта.

Итоги: какое будущее?

Так куда же движется Фрэнсис турбина? Она не уйдет. Это проверенная, надежная, гибкая машина. Ее перспективы — в умной адаптации. Не в создании чего-то принципиально нового, а в доводке существующего под новые вызовы: работа в переменных режимах (частый пуск-останов), интеграция в цифровые сети, повышение ремонтопригодности и стойкости к абразивному износу.

Ключевым станет не сам агрегат, а система, в которую он встроен: умная система управления, прогнозная аналитика, гибридные энергокомплексы. И здесь успех будет зависеть от того, насколько производители готовы работать не как продавцы железа, а как партнеры по инжинирингу. Те, кто, подобно ДонгТурбо, предлагают ?решения для паровых турбин? (хоть в их названии и указано ?паровые?, они активно работают и с гидротурбинами), уже на этом пути.

Лично я смотрю на это с осторожным оптимизмом. Оборудование становится умнее и надежнее, но и сложнее в обслуживании. Главная задача для специалистов в нашей отрасли — не отставать от этой сложности, понимать не только механику, но и ?цифру?. А для заказчиков — тщательнее составлять ТЗ, учитывая не только параметры сегодняшнего дня, но и возможные сценарии на 25-30 лет вперед. В этом, пожалуй, и есть главный вектор развития: от турбины как устройства к турбине как части интеллектуальной энергосистемы.