Как новые технологии влияют на обслуживание гидротурбинных генераторов?

2025-08-23

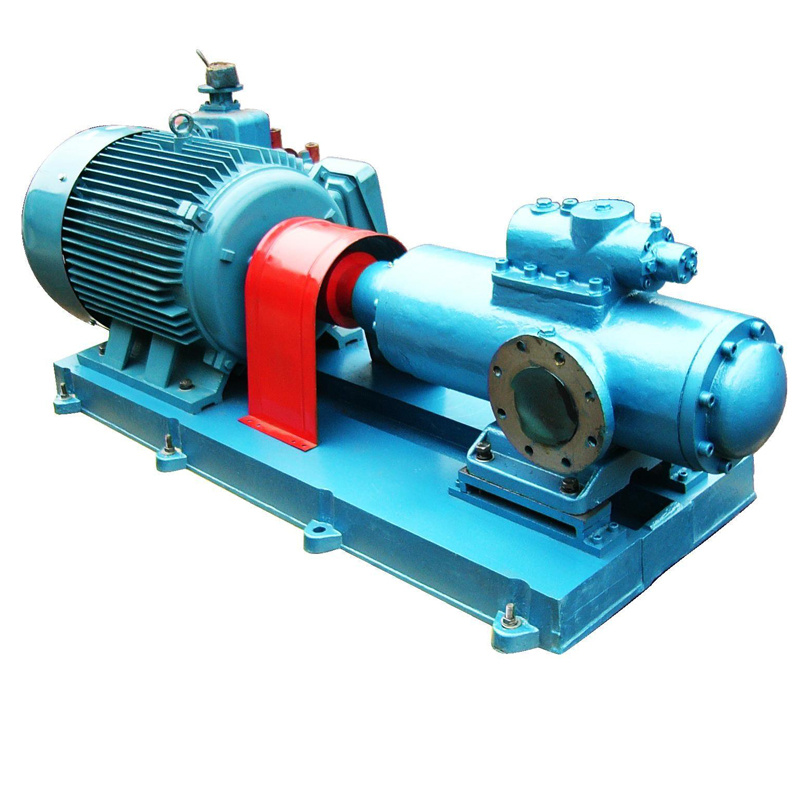

Влияние современных технологий на обслуживание гидротурбинных генераторов сложно переоценить. Кажется, что цифровая революция приносит в эту сферу только плюсы, но не все так однозначно. Проблемы, с которыми мы сталкиваемся ежедневно, показывают, что новые подходы не всегда являются панацеей. Вопрос в том, насколько мы готовы адаптироваться и правильно использовать эти технологии.

Умные системы диагностики

Введение умных систем диагностики, безусловно, изменило подход к мониторингу состояния турбин. Теперь мы можем заранее выявлять износ компонентов, не дожидаясь явных сбоев. Проблема в том, что данные необходимо не просто собирать, а еще и правильно интерпретировать. Одно дело, увидеть внезапное отклонение, другое — понять, что именно его вызвало и как эффективно устранить проблему.

Ранее мы часто сталкивались с ситуациями, когда инструменты диагностики подавали ложные сигналы. Особенно это касалось температурных датчиков, которые реагировали на внешние факторы вместо внутренних неполадок. Отлаженные протоколы взаимодействия и синхронизация с современными платформами сделали процесс надежнее.

Компании, такие как “ДонгТурбо Электрическая”, принимают активное участие в совершенствовании данного направления. Своими разработками и опытом, представленными на их сайте (https://www.chinaturbo.ru), они помогают избежать типичных ловушек анализа данных.

Виртуальная реальность в обучении

Использование виртуальной реальности для обучения персонала стало неожиданным, но чрезвычайно эффективным шагом. Обучение в безопасной виртуальной среде существенно уменьшает риски ошибки при работе с реальным оборудованием. Это уже не просто модный тренд, а необходимость.

Однако стоит учитывать, что существует барьер в обучении, связанный с подготовкой VR-контента и внедрением его в учебные процессы. Не всякое предприятие в состоянии позволить себе такую роскошь, но организациям с серьезными амбициями на рынке приходится инвестировать в эти вовлечения.

Особенно важным это становится благодаря сложному оборудованию, требующему абсолютной точности управления. VR-моделирование позволяет экспериментировать без риска повреждения реального имущества.

Дистанционный мониторинг и управление

Еще одной областью, где технологии произвели революцию, является дистанционное управление системами. Ранее представления о значительном расстоянии между оператором и оборудованием вызывали сомнения в эффективности. Чаще всего это была вынужденная мера, когда физическое присутствие инженера было невозможным.

Современные системы управления позволяют не просто контролировать процесс, но и вносить изменения в его работу, реагируя на изменения в режиме онлайн. Это позволяет сократить время простоя и быстро устранять обнаруженные проблемы.

Но, как всегда, есть нюансы. Важно наладить защищенное соединение и предотвратить возможность внешнего вмешательства, что в цифровую эпоху становится серьезным вызовом.

3D-печать в производстве и ремонте

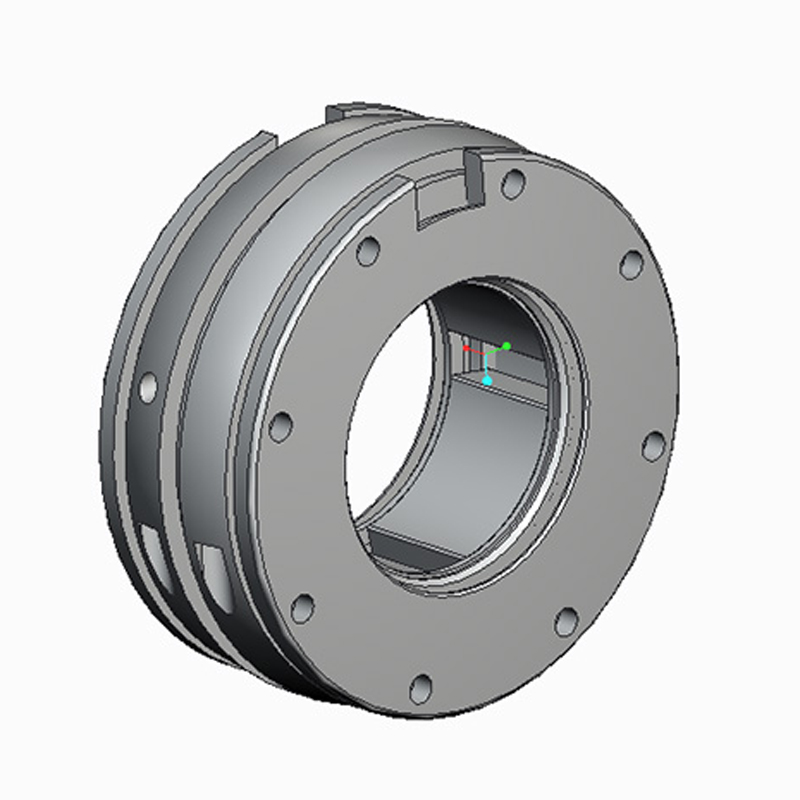

Нельзя не упомянуть и 3D-печать, которая уже прочно вошла в процесс производства и ремонта отдельных компонентов турбин. Особенно это касается редких и труднодоступных деталей.

Технология позволяет производить сложные запчасти с высокой точностью и в минимальные сроки. Это заметно ускоряет процессы ремонта и уменьшает затраты на логистику. Многие компании, такие как “ДонгТурбо Электрическая”, активно осваивают 3D-технологии, чтобы предложить более эффективные решения своим клиентам.

Однако производство с использованием 3D-принтеров требует специфических знаний и навыков от персонала, а еще аккуратности в выборе материалов. Важно убедиться, что конечный продукт соответствует всем требованиям безопасности и качества.

Автоматизация процессов и её последствия

Автоматизация процессов — двоякий меч. С одной стороны, она позволяет запустить более сложные процессы, значительно облегчая работу операторам и техникам. Не требуется постоянного присутствия человека на месте. С другой стороны, это требует высокой точности в настройке программ и регулярного обслуживания систем автоматики.

Проблема состоит в том, что сложные системы автоматизации могут быть уязвимы к сбоям или, хуже того, к кибервзломам. Кроме того, автоматизация невидимо вытесняет квалифицированных работников, оставляя перед компаниями непростой выбор — сокращение людей или переподготовка существующего персонала.

Важно помнить, что каждая технология должна быть подстроена под реальные нужды и возможности предприятия. Иначе все приобретенное оборудование может превратиться в дорогостоящий балласт, добавляя лишь головную боль.